導致衝壓件加工後有劃傷壓痕是什麽原因導致的?

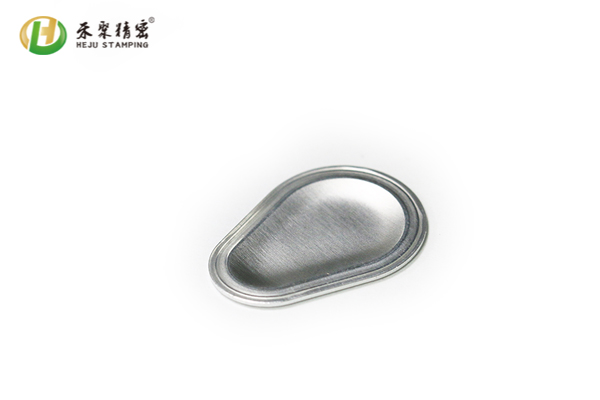

因為不同的產品衝壓加工的工藝要求不同,有些是不能出現劃痕,油汙,氧化的,如一些小黄鸭福利导航外殼,下麵小黄鸭官网下载精密衝壓給大家分析下出現大概率會出現壓傷的原因以及解決辦法。

一、衝壓加工時容易壓傷出現的原因有哪些:

1、材料表麵有雜物。解決辦法:分析雜物是否為來料因素或者衝壓環境5S不到位,

2、模具表麵有異物。解決辦法:統一並規範模修部的操作流程,

3、模具帶料有磁性。解決辦法:和客戶協商更換低磁材料,或者改變衝壓工序。

4、衝壓油不符合要求。更換現用的衝壓加工油,選用含有硫化極壓添加劑的專用衝壓油。

二、產生劃傷的主要原因及解決方案:

1、材料不良有劃傷。原料不良的有劃傷應謹慎采用,因為有可能是批量性不良。

2、人員上下料擺放有劃傷。屬於員工操作意識和部門主管的流程培訓不到位

3、模具異物劃傷。刀盤裏的毛刷不要過矮,應比刀盤下模表麵略高一些。厚板要用硬毛刷,特殊成型刀具下模較高,采用裝拆方式生產,程序優化減少工件在模具上麵拖動。

4、衝壓油極壓性低或給油工序出現問題。更換或維修給油裝置

三、衝壓加工尺寸不達標的問題及處理方法:

1、模具下模過矮。下模過矮要加高,若較高下模的刀具盡量遠離其它的模具安裝,不能把兩下模高的安裝在一起。

2、模具相隔太近有幹涉。兩特殊成型相隔很近會有幹涉,要考慮先衝好一種形狀再衝另一種形狀和成形後避位間距。

3、衝切位置與夾爪太近。衝切位置與夾爪位置保持一定距離,夾爪高度不宜過高或過低,要與毛刷平齊。

4、製程變形(網孔、特殊成型)。衝製網孔盡量用多孔刀或改為普通加工,衝製時從外到內加工,隔行加工。整板下料分兩次加工,先加工夾爪邊的,特殊成型衝壓有變形,有可能是壓力過大,需更換模具裏彈簧。

四、在衝壓過程中發生脫夾現象:

1、模具潤滑不夠和模具的磨損。模具在經常衝壓使用中,有一些鐵屑會粘在模具衝頭和下模具的凹槽內。模具有粘稠在衝壓過程中產生衝切廢料排料不暢,若有廢料粘在下模上再進行衝壓時,就會發生廢料與工件之間沒有完全的脫離,而送料架又在移動時,就會發生拉料而產生脫夾。

2、異形模具的安裝不合理。在模具的安裝上要把異形模具安裝在遠離常用模具的工位上減少在衝壓過程中工件與異形模具下模發生碰撞。同時對於一些不常用的異形模具不要安裝在機床的轉盤上,要衝壓工件用到時才安裝,這樣可避免在衝壓加工時工件與異形模具發生碰撞而脫料。

3、衝壓工藝排刀不合理。衝壓工藝排刀不合理而發生碰撞,一些工件在加工時會有一些異形工藝,如百葉窗、壓筋、拉伸成形、翻邊等。遇到衝壓工件有成形工藝孔時,在編寫加工程序時一定要把成型的工藝孔放在衝壓程序的最後加工,從而減少了加工成型孔與機床轉盤發生碰撞。對於一些成型加工,在衝壓時機床的速度要相對慢一些,這有利於成型加和減少碰撞。

這些都是衝壓加工行業裏麵常見的衝壓件壓傷的處理辦法,區別在於有很多小工廠為了方便。不會按照流程去做。所以解決衝壓加工後壓傷,油汙,劃痕這類型常見的問題,主要還是培養員工意識。

下一篇:精密小黄鸭福利导航衝壓件加工製造流程

上一篇:小黄鸭福利导航衝壓件的用途及種類劃分

中文

中文 English

English